الشرر الناتج عن تآكل الفرش مشكلة شائعة في تشغيل محركات التيار المستمر أو محركات الدوارات غير المتزامنة الملفوفة. لا يقتصر الشرر على تسريع تآكل الفرش والمبدلات/حلقات الانزلاق، بل يُولّد أيضًا تداخلًا كهرومغناطيسيًا، وقد يُشكّل خطرًا على السلامة. يُحلل مورتنغ أسباب المشكلة من خلال ما يلي:

الأداء: تآكل سريع للفرشاة واستبدال متكرر؛ شرارات ملحوظة أثناء التشغيل، حتى حرق سطح حلقة الانزلاق؛ قفز الفرشاة أو اهتزازها.

الأسباب الميكانيكية الرئيسية للشرارات:

عدم ملامسة الفرشاة بشكل جيد: يعد هذا أحد الأسباب الأكثر شيوعًا.

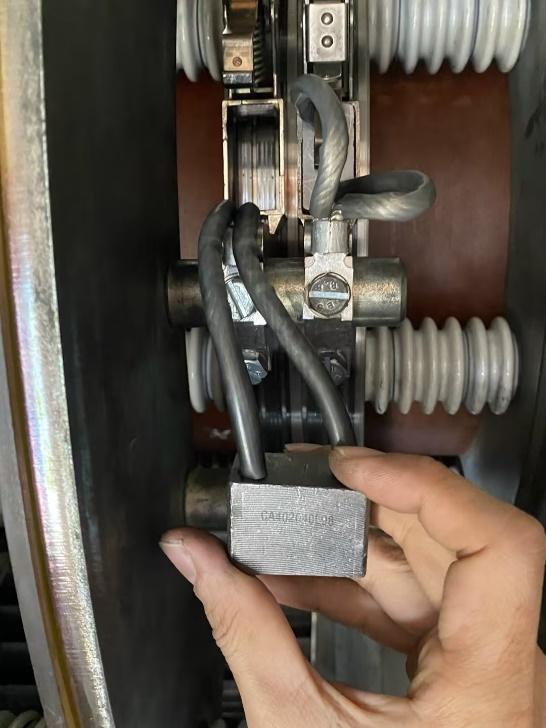

ضغط زنبركي غير كافٍ: يمكن أن يؤدي شيخوخة الزنبرك أو تشوهه أو إعدادات الضغط الأولية المنخفضة للغاية إلى ضغط اتصال غير كافٍ بين الفرشاة وحلقة التبديل/الانزلاق، مما يزيد من مقاومة الاتصال، ويتسبب في تسخين نقاط الاتصال، ويجعل الشرر أكثر عرضة للحدوث أثناء تبديل التيار أو الاهتزازات الدقيقة.

الضغط الزائد للزنبرك: في حين أن الضغط الزائد قد يؤدي إلى تحسين التلامس، إلا أنه يؤدي إلى تفاقم الاحتكاك الميكانيكي والتآكل، ويولد حرارة زائدة وغبار الكربون، وقد يؤدي إلى إتلاف طبقة الأكسيد على سطح المبدل، وبالتالي زيادة الشرر.

الفرش العالقة في حامل الفرشاة: يمكن أن يؤدي تشوه حامل الفرشاة أو تراكم الرواسب أو أبعاد الفرشاة غير المتطابقة أو التآكل على جانبي الفرش إلى تحركها بشكل غير مرن داخل حامل الفرشاة، مما يمنعها من متابعة الاهتزازات الطفيفة أو انحراف حلقات المبدل/الانزلاق بشكل صحيح، مما يؤدي إلى عدم استقرار الاتصال.

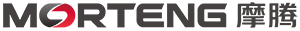

عيوب السطح في حلقة التبديل/الانزلاق: يمكن أن تؤدي المخالفات السطحية (الخدوش والحفر وعلامات الحروق) أو الشكل البيضاوي/الانحراف المفرط أو بروز صفائح الميكا (حلقة التبديل) أو الحركة المحورية المفرطة إلى تعطيل الاتصال الانزلاقي السلس والمستمر بين الفرشاة والسطح الدوار.

تركيب الفرشاة بشكل غير صحيح: لم يتم تركيب الفرشاة بشكل صحيح في الوضع المركزي أو بالزاوية الصحيحة.

اهتزاز الماكينة المفرط: ينتقل الاهتزاز من المحرك نفسه أو من معدات القيادة إلى منطقة الفرشاة، مما يتسبب في حركة الفرشاة.

تآكل غير متساوٍ في حلقة التبديل/الانزلاق: مما يؤدي إلى سطح غير مستوٍ.

وقت النشر: ٢٧ أغسطس ٢٠٢٥